Stell dir vor, du fährst über die A9, ein kleiner Steinschlag trifft die Windschutzscheibe oder schlimmer, ein Bauteil im Fahrwerk versagt. Bisher bedeutete das: teure Werkstattbesuche oder im schlimmsten Fall Unfälle. Was Ingenieure aber jetzt entwickelt haben, klingt nach Science-Fiction: Ein Verbundwerkstoff, der sich über 500 Mal selbst reparieren kann.

Gerade hier bei uns in Deutschland, wo wir im Winter oft mit extremen Bedingungen konfrontiert sind, ist Materialermüdung ein ernstes Thema. Was die Forscher hier geleistet haben, könnte nicht nur Himmel, sondern auch unsere Straßen revolutionieren. Du fragst dich, wie das funktioniert? Bleib dran, das ist einfacher, als du denkst.

Der unsichtbare Krieg gegen Materialermüdung

Holz ist biegsam, aber synthetische Materialien, die wir täglich in Flugzeugen oder unseren Autos verbauen, werden oft mit der Zeit spröde. Wenn ein Flügel oder eine Turbinenschaufel reißt, ist das ein ernstes Problem. Bisher galt: Sobald der Schaden da ist, muss manuell repariert werden.

Doch diese Zeiten könnten vorbei sein. Eine aktuelle Studie beweist es: Forscher haben einen Stoff entwickelt, der nicht nur hauchdünne Risse schließt, sondern seine ursprüngliche Belastbarkeit immer wieder zurückerlangt.

Mehr als 500 Zyklen: Die erstaunliche Haltbarkeit

In einem strengen Test über 40 Tage hinweg wurde das Material immer wieder gebrochen und die Selbstheilung ausgelöst. Das Ergebnis hat selbst die Entwickler schockiert. Jack Turicek, Hauptautor der Studie, fasst es zusammen: „Wir haben festgestellt, dass die Bruchfestigkeit des selbstheilenden Materials deutlich über der von klassischen Verbundwerkstoffen liegt – und das mindestens über 500 Zyklen hinweg.“

Das ist kein einmaliger Trick. Das Material gewinnt seine Stabilität nach jeder Reparatur zurück. Im Klartext heißt das: Wenn dieses Material in deiner nächsten Karosserie oder in einem Flugzeugteil verbaut wird, könnte es theoretisch 500 Jahre halten, wenn es jährlich geheilt wird! Denk mal an die Müllberge an ausgetauschten Teilen, die wir vermeiden könnten.

Wie eine unsichtbare Pflaster in deiner Maschine

Jetzt kommt der Teil, der dich überraschen wird, weil er so genial und unkompliziert ist. Wie kriegt man eine Wunde in einem festen Material wieder dicht? Es ist kein kompliziertes chemisches Bad nötig.

Die Methode ist genial einfach und nutzt etwas, das wir von 3D-Druckern kennen:

- Puffer-Schicht: Zuerst wird eine dünne Kunststoffschicht per 3D-Druck auf die Fasern aufgetragen. Diese sorgt dafür, dass die Lagen später nicht so leicht voneinander abdriften.

- Der Heißwandler: Eine hauchdünne Heizschicht wird integriert. Sobald Strom durchfließt, wird diese Schicht warm.

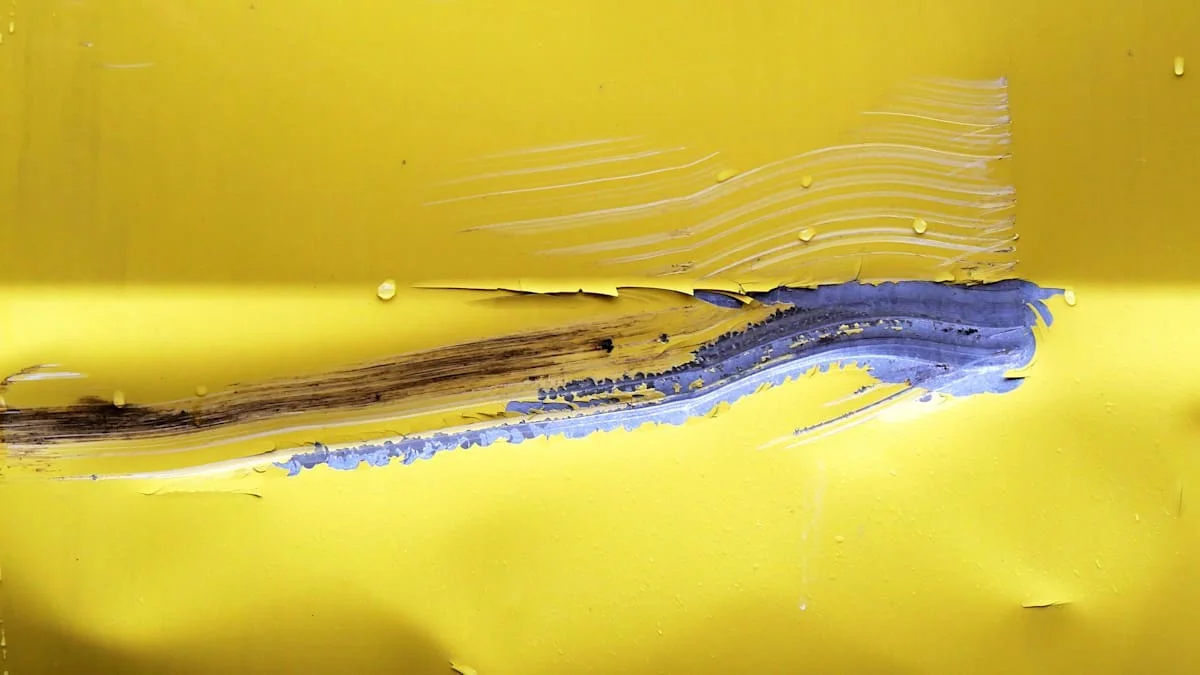

- Die Selbstheilung: Die Wärme bringt den Kunststoff zum Schmelzen. Dieser flüssige Kunststoff fließt dann in alle feinen Risse und Zwischenräume und verschweißt die gebrochenen Stellen regelrecht wieder miteinander.

Im Grunde funktioniert das wie ein integriertes, automatisch aktivierbares „Super-Klebeband“, das nur darauf wartet, dass du es einschchaltest.

Das Sparpotenzial für deinen Geldbeutel

Professor Jason Patrick von der North Carolina State University sieht hier einen riesigen ökonomischen Vorteil. Weniger manuelle Inspektionen, weniger Ersatzteile, weniger Energieverbrauch durch die Entsorgung alter Komponenten. Das wird die Wartungskosten in der Luftfahrt und im Automobilsektor massiv drücken.

Auch wenn wir dieses Material vielleicht nicht morgen im nächsten VW Polo sehen, zeigt es, in welche Richtung die Entwicklung geht. Wir bewegten uns weg von Wegwerfprodukten hin zu Komponenten, die buchstäblich für die Ewigkeit gebaut sind – mit eingebauter Notfall-Reparatur.

Was denkst du: Sollten Hersteller verpflichtet werden, solche langlebigen Materialien einzusetzen, selbst wenn sie anfangs teurer sind? Schreib es in die Kommentare!